Капиллярная дефектоскопия является методом, который основан на проникновении определенных жидких компонентов в поверхностный дефект изделия под воздействием капиллярного давления. В результате этого повышается световая и цветовая контрастность дефектных участков относительно неповрежденного.

Показания для проведения данной процедуры

Капиллярная дефектоскопия (то есть проведение капиллярного контроля) предназначено для обнаружения и инспектирований невидимых или же слабо заметных для невооруженного глаза сквозных и поверхностных дефектов. Речь идет о трещинах, порах, непроварах, межкристаллической коррозии, раковинах, свищах и так далее.

Методы данной процедуры

В большинстве ситуаций по техническим требованиям приходится выявлять настолько небольшие дефекты, что заметить их в процессе визуального контроля невооруженным глазом почти невозможно. Применение оптического измерительного прибора, к примеру, лупы или микроскопа, не дает возможности выявлять поверхностный дефект из-за недостаточного контраста изображения на фоне металлов и малого поля зрения при большом увеличении. В подобных случаях применяется капиллярная методика контроля.

В рамках изучения контрольного образца для капиллярной дефектоскопии индикаторные жидкости могут проникать в полости сквозных и поверхностных несплошностей материала контрольных объектов. А индикаторные образующиеся следы регистрируют визуальным способом или посредством преобразователя. Контроль капиллярной методикой осуществляют в соответствии с ГОСТ «Капиллярные методики. Общие требования».

Наличие полости - обязательное условие

Необходимым условием обнаружения дефектов нарушения сплошности материала капиллярной методикой является наличие полости, свободной от загрязнений и прочих веществ, которые имеют выход на глубину распространения и поверхность объектов, значительно превышающую ширину общего раскрытия.

Методы капиллярной дефектоскопии подразделяются на основные, которые используют капиллярные явления, и комбинированные, которые основаны на сочетании двух или более разных по физической сущности способах неразрушающего контроля. Одним из таких способов выступает капиллярный контроль (или по-другому - капиллярная дефектоскопия).

Назначение

Капиллярная дефектоскопия (то есть капиллярный контроль) предназначается для проявления невидимых или плохо видимых невооруженным глазом сквозных и поверхностных дефектов в объектах контроля. Данная методика позволяет определять их расположение, протяженность и ориентацию на поверхности.

Капиллярные методики неразрушающего контроля базируются на капиллярных проникновениях индикаторной жидкости в полость поверхностного и сквозного материала объекта. В рамках применения этой методики осуществляется регистрации индикаторных образующихся следов визуальным способом либо с помощью применения преобразователя.

Правила проведения контроля

Капиллярная методика контроля применяется в рамках контроля объектов любого размера и формы, которые изготовлены из цветных и черных металлов, легированной стали, чугуна, металлического покрытия, пластмассы и так далее. Также могут быть применены такие материалы, как стекло и керамика, в области энергетики, ракетной техники, авиации и судостроения. Данный метод, помимо всего прочего, также применим в рамках строительства ядерных реакторов, в химической промышленности, в сфере металлургии, автомобилестроения, электротехники, машиностроения, литейного производства, штамповки, приборостроения и в прочих отраслях. Для некоторых изделий и материалов эта методика является единственной для определения пригодности детали или установки к работе.

Капиллярная дефектоскопия применяется также и для неразрушающего контролирования объектов, которые изготовлены из ферромагнитного материала, когда их магнитное свойство, форма, вид и расположение дефекта не позволяют достичь требуемой по ГОСТу чувствительности магнитопорошковым способом и магнитопорошковой технологией контроля.

Необходимым условием обнаружения дефектов типа нарушений сплошности материала капиллярными методиками является наличие полостей, свободных от всяческих загрязнений и прочих веществ, которые имеют выход на поверхность объектов, а кроме того, глубину распространения, которая значительно превышает ширину их раскрытия. Капиллярный контроль используют к тому же при течеисканиях в совокупности с прочими методами и при мониторинге объектов в ходе эксплуатации.

Что подразумевает капиллярная дефектоскопия сварных швов? Об этом будет рассказано далее.

Сварные швы

Подобная методика дефектоскопии известна человечеству уже очень давно. Можно сказать наверняка, что еще в Средневековье мастера выявляли с ее помощью невидимые невооруженному глазу поверхностные трещины на различных изделиях. Подходит таковая и для проведения обследования сварного шва.

Для того чтобы осуществить цветную дефектоскопию капиллярным методом, подготовленная деталь погружается в специальный окрашенный раствор, который часто называется пенетрантом. В этом растворе деталь выдерживается от пяти до десяти минут, а далее промывается в холодной воде. Когда промывка будет закончена, на контролируемую поверхность наносится тонким слоем белая краска, также это может быть и глина. Подсыхая, раствор впитывается, а деталь окрашивается. В районе дефекта проступает хорошо видимый рисунок.

Преимущества подобной методики

Подобная методика выявления дефекта сварных швов получила достаточно широкое распространение, так как обладает целым рядом различных важных преимуществ. Отсутствует необходимость в сложном оборудовании. Все требуемые материалы стоят, как правило, достаточно дешево, и их можно купить в стандартном хозяйственном магазине.

Обследование обычно не занимает слишком много времени. Таким образом, это означает, что такую технологию можно использовать даже в массовом производстве. Вовсе не имеет значения, из чего сделан образец для капиллярной дефектоскопии. Это может, к примеру, быть чугун или сталь наряду с цветными и немагнитными сплавами, различными пластиками и даже керамикой.

Данная методика достаточно точная, так как позволяет выявить трещины, у которых размер от одного микрона. Процесс выполнения цветной дефектоскопии довольно прост, и овладеть им способен даже обычный человек, который не имеет специальных навыков. Разумеется, существуют различные недостатки, которые накладывают ограничение на применение подобных методов контроля качества сварных швов. Стоит отметить, что может присутствовать невозможность обнаружения скрытого дефекта и трещин, которые не выходят на поверхность. Это важно в тех ситуациях, когда общие требования к прочности изделий в особенности высоки.

Непосредственно перед началом обследования детали должны быть тщательно очищены от грязи и обезжирены. Именно на таком этапе могут возникнуть наиболее серьезные проблемы. Однако решить их придется, так как в противном случае точность полученного результата может оказаться под большим сомнением. Учитывая то, что громоздкие элементы сварной конструкции, вроде трубы газопровода или каркаса зданий, нельзя поместить в емкость с пенетрантом, в ходе строительства цветную дефектоскопию применяют крайне ограниченно.

Для гарантированных выявлений дефектов кратковременного погружения контрольного образца для капиллярной дефектоскопии в раствор, к сожалению, недостаточно. Согласно рекомендациям, период такого купания должен составлять порядка тридцати минут, а потому несложную методику рекомендуют использовать лишь для выборочного контроля.

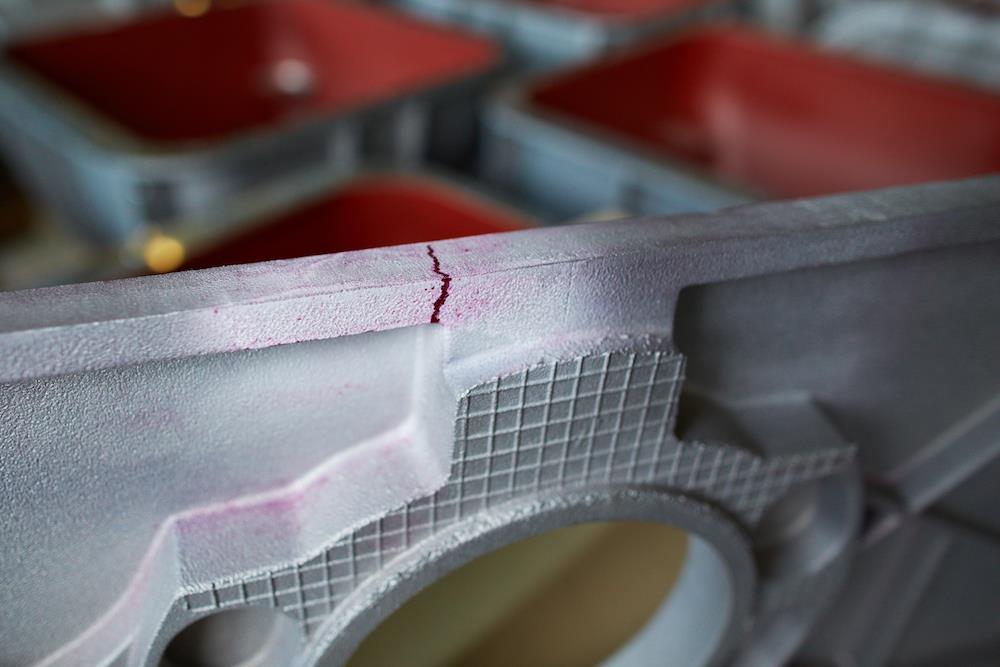

Проявитель для капиллярной дефектоскопии

Контрольные процессы начинаются после завершения работы проявителя и продолжаются приблизительно тридцать минут. Наличие цветовой насыщенности говорит о размерах дефекта. Чем меньше цветовая концентрация, тем незначительнее размеры дефектного участка. Более насыщенная гамма может проявляться в основном в пределах глубоких трещин. После завершения контроля в обязательном порядке нужно удалять проявитель водой либо с помощью специального очистителя.

Именно за счет эффектов пенетранта достигается полное проникновение в наиболее труднодоступные районы дефектов. А проявитель, который был нанесен на поверхность изделия, предоставляет тщательное растворение красителя, находящегося во внутренней полости дефекта. Такой процесс позволяет полностью понять, где именно расположены дефектные участки. На фоне этого появляется цветовой след, который имеет линейный вид, целенаправленно указывая на трещину, царапину или пору.

Какие материалы для капиллярной дефектоскопии используются?

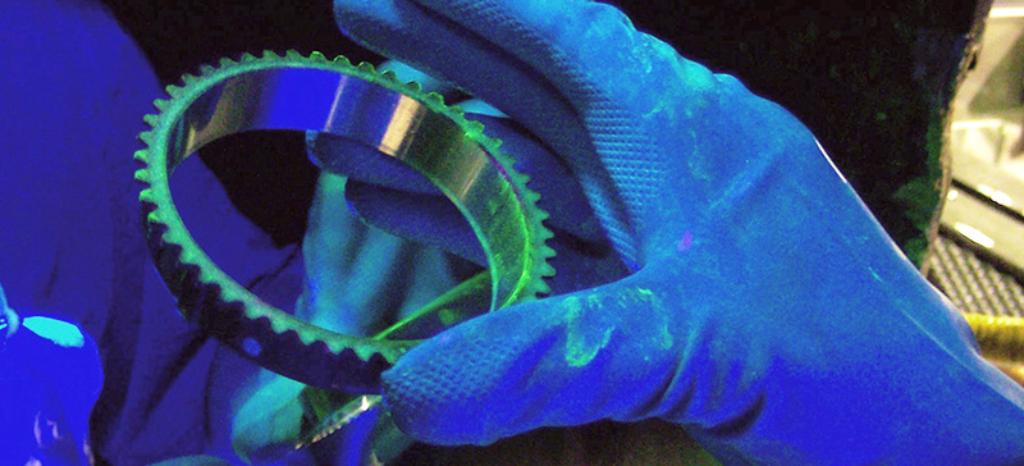

Материалы: пенетрант

В процессе дефектоскопии используется пенетрант. Это такой материал, имеющий свойства дефектоскопического капиллярного эффекта, который обладает способностью проникновения в прерывистые участки изделия, а кроме того, имеет свойство нахождения требуемых дефектов. Пенетрант в своем составе имеет вещества, обладающие красящими препаратами либо же люминесцентными дополнительными добавками. Такие компоненты являются прекрасным вспомогательным звеном при обнаружении всевозможных трещин и дефектных участков.

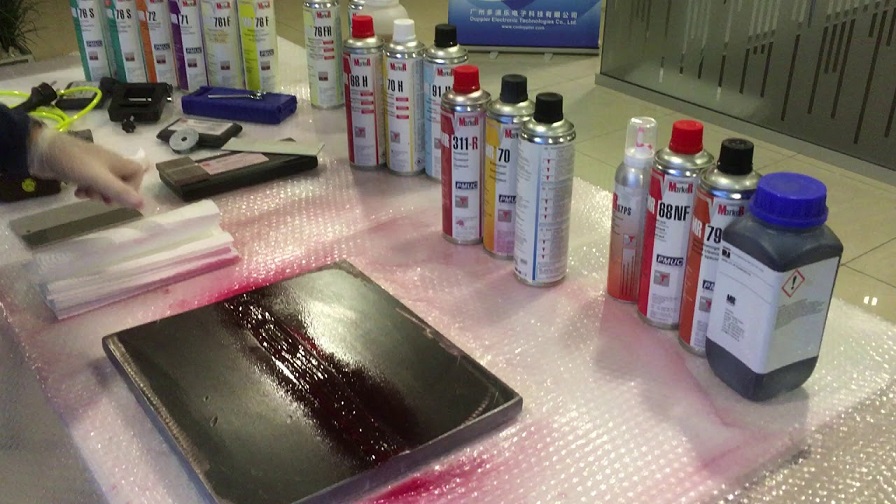

Набор для капиллярной дефектоскопии

Изделия, которые требуются для выполнения цветной дефектоскопии, – это, прежде всего, материалы люминесцентного направления от бренда Ziglo. Наборы, которые необходимы для капиллярного контроля, называются Magnaflux, Sherwin и Helling. Также используют пульверизаторы наряду с пневмогидропистолетами, приборами ультрафиолетового освещения, панелями для проведения тестов наряду с контрольными материалами, применяемыми в цветной дефектоскопии.

Полезные рекомендации

Цвет красителя обычно не слишком важен. Главное, чтобы он отличался контрастностью. Действующим ГОСТом четко нормируется степень освещенности в рамках проведения дефектоскопии. Им также допускается использование люминесцентных красок, а для подсвечивания рекомендуют использовать источник света с непросвечивающим отражателем. В некоторых ситуациях для получения более четкого изображения деталь подвергается нагреву.

Разумеется, далеко не все люди обладают зрением, которое позволяет увидеть даже яркие окрашенные линии толщиной всего несколько микрон. И в связи с этим при проведении работ стандартами допускается использование увеличительного стекла и даже микроскопа. Следует также добавить, что с помощью методики цветной дефектоскопии можно не просто проверять качество сварного шва, но и легко обнаруживать места стыковки плотно подогнанных друг к другу деталей. Это бывает крайне важно в тех ситуациях, когда приходится пробовать разбирать устройства, отличающиеся незнакомой конструкцией.