Климатические испытания – один из методов проверки устойчивости изделий к воздействию внешних факторов. Неблагоприятные условия среды могут привести к отказу оборудования, критическому состоянию конструкций и риску их обрушения, нарушению целостности защитных покрытий, потере внешнего вида и интенсификации коррозионных процессов. Такие испытания могут проводиться в специальных закрытых камерах или на полигонах по нескольким методикам.

Общее понятие

Технические изделия, работающие в открытой атмосфере, испытывают влияние различных климатических факторов, ухудшающих их работоспособность: повышенная влажность, солнечное излучение, низкие и высокие температуры. Они учитываются при проектировании изделий. Так, в зависимости от расположения района, где будет производиться эксплуатация оборудования, определяется климатическое исполнение и производится выбор соответствующих материалов, удовлетворяющих технические требования.

Климатические испытания служат для оценки функциональных качеств (надежность, стойкость к разрушению и нагрузкам, сохранение герметичности) и внешнего вида в заданных эксплуатационных условиях. Как показывают исследования, наиболее опасными факторами, под влиянием которых в материалах протекают негативные физико-химические процессы, – это низкие температуры (увеличивается хрупкость), высокая влажность (ускорение коррозионных процессов) и резкие температурные перепады.

Результат испытаний на воздействие климатических факторов может оцениваться как при помощи качественных показателей, так и количественных. Их проводят обычно на стадии опытно-конструкторских работ, а также в серийном производстве в качестве отбраковки ответственных конструкций (технологические испытания на регулярной основе) и для проверки стабильности качества (периодический контроль).

Методология

Методика климатических испытаний по ГОСТу 24813-81 зависит от технических требований, которые предъявляются потребителем к продукции, особенностей конструкции, технологического процесса изготовления и монтажа, а также от эксплуатационных условий. Они устанавливаются соответствующими отраслевыми стандартами и конструкторской документацией.

Испытания проводятся в 3 этапа:

- Предварительное выдерживание в заданных климатических условиях. Это требуется для устранения влияния предыдущих условий (влажности, температуры, давления). Продолжительность этого этапа определяется временем, необходимым для того, чтобы установилось тепловое равновесие. При этом проводятся первоначальные измерения и визуальный осмотр объекта.

- Выход параметров на рабочий режим, выдержка, извлечение из камеры (с испытательного полигона), стабилизация внешних условий для последующей оценки объекта. Режим испытания может быть кратковременным, длительным или циклическим.

- Осмотр и измерение изменений, составление выводов. Выработка прогнозного характера изменений эксплуатационных характеристик.

Если объект состоит из нескольких элементов, то по согласованию с заказчиком можно проводить эти работы в составе всего изделия.

Подготовительный этап. Проектирование технологии испытаний

Подготовка к испытанию климатическим воздействием включает следующие процедуры:

- Проектирование математической модели объекта.

- Сбор информации о возможном изменении функциональных или внешних свойств изделия под влиянием климатических факторов.

- Выбор средств испытаний и измерений, установление объема и последовательности проведения работ, составление графика, разработка методики.

- Планирование материального, технического и метрологического обеспечения.

- Определение форм отчетности.

- Инструктаж обслуживающего персонала.

- Отладка средств испытаний.

- Выбор средств для обработки полученных данных.

Классификация

Климатические испытания классифицируют по 3 критериям: по методике выполнения, по способу воздействия и по виду климатического фактора.

В первом случае выделяют 3 вида таких работ:

- Одиночные испытания. На изделие воздействуют только одним из климатических факторов. За одно испытание они могут последовательно меняться, но их влияние на объект – независимо. Достоинством такого метода климатических испытаний является простота оборудования. К недостаткам относится неполное соответствие реальным условиям эксплуатации.

- Составные испытания. На объект также производится воздействие только одного одиночного фактора, но оно усиливается влиянием предыдущего фактора. Примером может служить помещение изделия в условия повышенной влажности, а затем – снижение температуры.

- Комплексные испытания. На объект одновременно воздействует комплекс климатических факторов. Этот вид является наиболее достоверным, так как он максимально приближен к условиям эксплуатации. Его недостатком является необходимость применения сложных испытательных установок.

Натурные и ускоренные испытания

По способу воздействия на объект различают натурные и ускоренные климатические испытания. Последний вид часто применяется для защитных покрытий и пластмасс. Так как их разрушение происходит в течение длительного периода времени, для сокращения сроков получения результатов на изделия воздействуют циклами, имитирующими изменения условий в течение нескольких месяцев или лет (перепады температур и влажности, солнечное излучение). Определение воздействия проводится по одному или нескольким показателям.

Методика проведения ускоренных испытаний лакокрасочных покрытий и полимеров приведена в стандартах Единой системы защиты от коррозии и старения (ЕСЗКС).

Климатические факторы

Классификация климатических испытаний также проводится по виду воздействующего фактора:

- Повышенное или пониженное атмосферное давление.

- Выпадение осадков (дождь, снег, образование инея, льда).

- Высокая или низкая влажность.

- Морской туман, насыщенный солями.

- Повышенная или пониженная температура.

- Ветровая нагрузка.

- Атмосфера, влага или почва, насыщенные коррозионно-агрессивными веществами.

- Резкие перепады температур.

- Повышенная солнечная инсоляция.

- Воздействие пыли и песка.

Средства испытаний

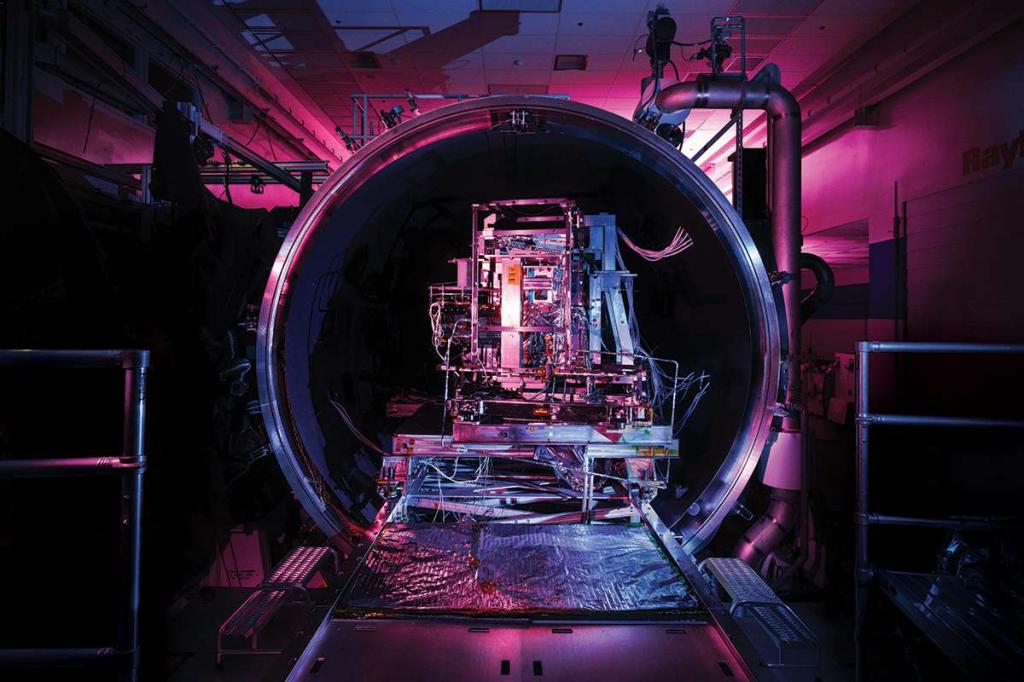

Чаще всего изделия испытывают в специальных камерах (камеры искусственной погоды), где искусственно создаются соответствующие климатические условия. Объект устанавливают так, чтобы обеспечивалась наибольшая устойчивость и между ним и стенками установки была свободная циркуляция воздуха. Оснащенность климатических камер для испытаний может быть различной и зависит от требований к проведению работ. Выделяют следующие разновидности таких установок:

- тепла-холода-влаги;

- тепла и глубокой заморозки;

- солевого тумана;

- с аэродинамическими трубами (при испытаниях на воздействие ветром);

- светового старения;

- термоудара (в них создается перепад температур);

- дождя;

- солнечной радиации с источниками инфракрасного и ультрафиолетового излучения;

- термобарокамеры и другие.

Низкие температуры достигаются при помощи использования хладагентов (жидкий азот, углекислый газ, аммиак) либо компрессионных испарительных установок.

Все оборудование для климатических испытаний должно периодически проходить проверку на соответствие заявленным характеристикам и иметь устройства, которые предотвращают выход из строя из-за ошибок оператора и внешних факторов.

Испытание крупногабаритных изделий

Исследования возможностей технических устройств или элементов конструкций больших размеров проводят на полигонах (климатических станциях). В России единственный научный центр климатических испытаний находится в Геленджике (ГЦКИ ВИАМ). В нем, начиная с 1925 г., исследуют материалы для авиационной промышленности и отрабатывают системы защиты от коррозии, старения и биоповреждений.

Существуют также крупногабаритные климатические камеры для испытаний (климатические комнаты, Walk-In) с отдельным входом. Они служат для комплексных воздействий температурой и влагой.

Требования к объектам испытаний

К проведению климатических испытаний допускаются изделия, прошедшие окончательную сборку, соответствующие требованиям нормативно-технической документации в части внешнего вида и эксплуатационных параметров при давлении 1 атм. и температуре 20 °С.

При отсутствии габаритных испытательных камер допускается проводить воздействие на части объекта. Если элементы конструкции в реальных условиях эксплуатации находятся в разных условиях, то возможно 3 варианта проведения испытаний:

- для каждой части отдельно (если при этом не нарушается работоспособность);

- в целом для всего изделия при наиболее неблагоприятных климатических факторах;

- на макете, полностью конструктивно и технологически соответствующем объекту.

Особенности испытаний на коррозионную стойкость с применением химически агрессивных веществ

Испытания с применением коррозионно-активных веществ проводятся в специальных камерах. По виду агрессивной среды различают 3 типа работ:

- в атмосфере (учитывается содержание хлоридов, диоксида серы, окисей азота, нитрита водорода и других соединений);

- в воде с определенной кислотностью, соленостью, содержанием растворенного углекислого газа, сероводорода, кислорода, солей кальция, магния и других химических элементов;

- в почве, основными характеристиками которой являются влажность, соленость, агрегатное состояние, концентрация хлоридов, нитратов, сульфатов, карбонатов и других коррозионно-активных веществ.

Анализ результатов

После проведения испытаний записывают величины измеряемых параметров и качественные данные. В отчете указывают следующую информацию:

- цель работ;

- место проведения и применяемые технические средства;

- допущенные отклонения от нормативной документации и причины их принятия;

- обнаруженные дефекты;

- результаты измерений;

- рекомендации по доработке конструкции или по проведению дополнительных испытаний.

Климатические испытания покрытий

Срок службы защитных покрытий сильно зависит от климатических условий и может варьироваться в больших пределах. Наибольшее влияние оказывают следующие факторы:

- Свет и тепло. В большей степени это касается ультрафиолетовой области солнечного излучения, так как коротковолновые лучи разрушают связующие компоненты в составе лакокрасочных покрытий. В результате происходит повышение их хрупкости, потеря блеска и яркости.

- Колебания температуры. В естественных условиях они могут достигать 20 °С за 1 час. Высокие температуры ускоряют фотохимические реакции в пленкообразователе, низкие – приводят к хрупкости покрытия, а их перепад – к растрескиванию из-за изменения внутренних напряжений.

- Влажность, способствующая размягчению и набуханию защитных пленок.

- Осадки и туман.

- Наличие абразивных частиц и ветер.

Так как покрытия в природных условиях подвергаются воздействию сразу всего комплекса факторов, то стандартные методы испытаний в камерах не могут воспроизвести эти воздействия.

Климатические испытания покрытий на полигонах производят по ГОСТу 6992-98. Образцы размещают на стендах (на открытом участке земли или на крыше строения), под углом 45° к горизонту, лицевой стороной на юг. Такое расположение позволяет провести ускоренные испытания под воздействием погодных условий. Вертикальное размещение лучше соответствует реальным условиям, но оно требует более длительного испытания.

Перед установкой на полигонах производят предварительное воздействие одним из климатических факторов в камерах. Для этого подбирают тот вид агрессивного воздействия, который больше всего оказывает влияние на покрытие в данных условиях эксплуатации. Оценку сохранности свойств производят по ГОСТу 9.407-2015.