Пайка металлов - распространенный в промышленности и быту способ соединения деталей. Какие существуют инновационные методы и оборудование для качественной и быстрой пайки металлов? Узнайте в этой статье.

Основные виды и методы пайки

Пайка металлов - это технологический процесс соединения металлических деталей, находящихся в твердом состоянии, с помощью расплавленного металла или сплава с более низкой температурой плавления - припоя. При нагревании припой растекается по соединяемым поверхностям, заполняя микронеровности, и после остывания образует прочное неразъемное соединение.

Существует классификация пайки по температуре плавления припоя:

- Высокотемпературная (свыше 450 °C)

- Низкотемпературная (ниже 450 °C)

Также различают следующие методы пайки по способу нагрева:

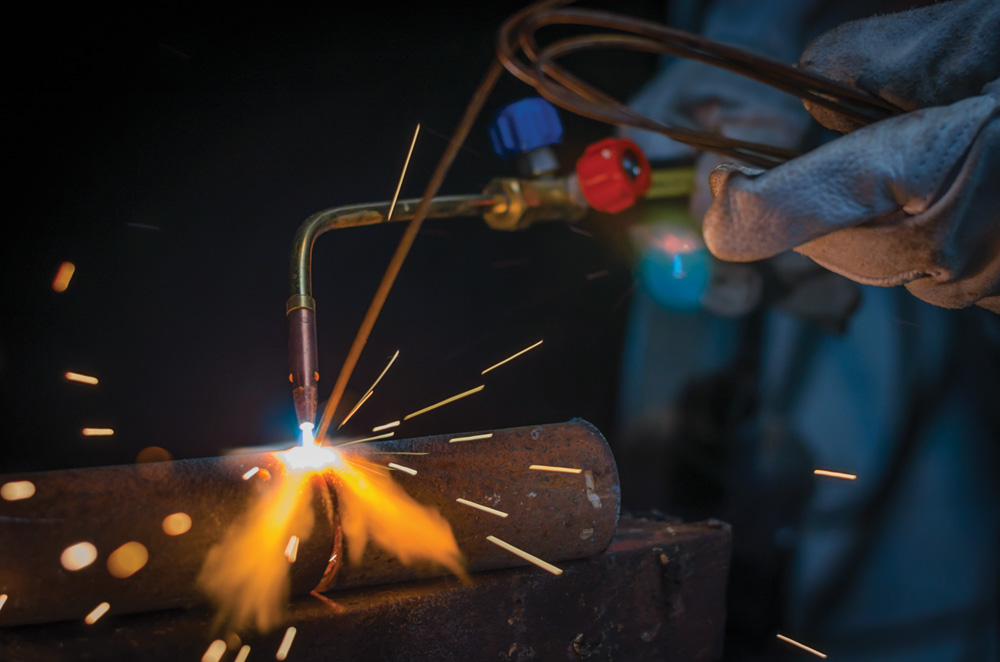

- Пайка пламенем горелки

- Индукционная пайка

- Пайка термоэлементом (электросопротивлением)

- Пайка в печи

- Пайка в расплаве припоя

Пайка твердым припоем обычно выполняется при высокой температуре - свыше 450 °C. Это обеспечивает хорошее смачивание поверхности и глубокое проникновение расплава в зазор, а значит, более высокую прочность соединения. Однако при этом требуется тщательная очистка поверхности от оксидов.

Пайка мягким припоем проводится при более низких температурах, что позволяет избежать деформации деталей. Однако из-за плохой смачиваемости прочность таких соединений обычно невелика.

Таким образом, для получения качественного паяного шва необходимо учитывать особенности различных технологий пайки металлов и правильно подбирать оборудование, материалы и режимы.

Современное оборудование для пайки

В настоящее время для автоматизации процесса пайки металлов активно применяются:

- Автоматизированные линии и комплексы

- Конвекционные (камерные) печи

- Установки индукционного нагрева

Рассмотрим подробнее каждый из этих видов оборудования.

Автоматизированные линии и комплексы

Автоматизированные линии представляют собой последовательно установленные единицы оборудования, между которыми перемещаются пайка металлов детали при помощи транспортных устройств. Типичный состав линии:

- Устройство загрузки заготовок

- Участок предварительного нагрева

- Пайка металлов в печи

- Охлаждение

- Выгрузка готовых изделий

Управление всеми операциями осуществляется автоматически с помощью системы ЧПУ (числового программного управления). Автоматизированные комплексы для пайки металлов позволяют существенно повысить производительность и стабильно выпускать изделия высокого качества.

Конвекционные печи

Конвекционная (камерная) печь - это тепловая камера, в которой обеспечивается равномерный нагрев заготовок за счет циркуляции горячего воздуха или газа с помощью вентиляторов. Температурный диапазон таких печей - от 50 до 1250 °C. Их преимущества:

- Равномерный нагрев крупных заготовок и партий деталей

- Точный контроль температурного режима

- Автоматизация процесса

Конвекционные печи широко используются для высокотемпературной пайки металлов в вакууме, восстановительных или защитных атмосферах.

Установки индукционного нагрева

При индукционной пайке нагрев осуществляется за счет высокочастотных токов, наводимых в металлической заготовке. Это обеспечивает:

- Локальный нагрев только в зоне пайки

- Высокую скорость и производительность

- Хороший контроль температуры

- Энергоэффективность

Установки индукционного нагрева находят широкое применение для локальной пайки металлов при ремонте, восстановлении деталей, а также в полуавтоматических линиях.

Пайка металлов без припоя

Помимо традиционных технологий, применяется также пайка без припоя на основе эффекта контактного плавления. Например, таким образом можно соединять медь и титан. При температуре около 900 °C в месте контакта образуется жидкая фаза, которая после остывания создает прочное соединение за счет диффузии компонентов.

Для пайки металлов титана и меди без припоя необходимо:

- Тщательная подгонка и фиксация деталей

- Локальный нагрев термоэлементом или лазером

- Точный контроль температуры нагрева

Такая технология применяется для соединения труб, изготовления теплообменников и других изделий.

Подготовка поверхности перед пайкой

Для качественной пайки металлов важнейшим этапом является подготовка поверхности деталей. Это необходимо для удаления загрязнений и активации поверхности. Применяются следующие основные методы:

- Механическая очистка (обработка наждачной бумагой, пескоструйная обработка)

- Обезжиривание органическими растворителями

- Травление в химических растворах

- Ультразвуковая активация поверхности

Для удаления оксидных пленок применяют флюсы в виде паст, суспензий и аэрозолей. Наиболее распространены канифоль, бура, кислоты. Правильный выбор флюса и способа нанесения обеспечивает хорошее смачивание поверхности припоем.

Контроль качества паяных соединений

При изготовлении ответственных изделий обязательна проверка качества паяных соединений. Наиболее доступны визуальный и измерительный контроль по таким критериям как:

- Внешний вид поверхности

- Наличие дефектов (поры, непровары, подрезы)

- Геометрические размеры шва

Для выявления скрытых дефектов используются методы неразрушающего контроля: рентгенография, ультразвуковая дефектоскопия, капиллярный метод.

Техника безопасности при пайке металлов

Работы по пайке сопряжены с воздействием опасных и вредных факторов:

- Высокая температура

- Агрессивные флюсы и пары припоя

- Инфракрасное излучение

Для защиты применяют средства индивидуальной защиты: спецодежду, перчатки, защитные маски и очки. Также необходимо соблюдать правила пожарной безопасности, иметь вытяжную вентиляцию.

Автоматизация процессов пайки

Современное оборудование для пайки металлов оснащается системами числового программного управления:

- Автоматическое позиционирование и перемещение деталей

- Контроль и регулировка температуры нагрева

- Управление подачей припоя

Также применяются специальные роботы-манипуляторы, которые за счет запрограммированных движений обеспечивают точную и повторяемую пайку сложных деталей.

Перспективные технологии и оборудование

Ведутся разработки по созданию новых высокотемпературных припоев на основе меди, серебра, цинка. Перспективно использование наноматериалов для регулирования свойств припоев.

Создаются высокопроизводительные лазерные установки для прецизионной пайки металлов сложных геометрических форм.

Комплексная автоматизация процессов

Перспективным направлением является комплексная автоматизация всех этапов пайки металлов. Это позволяет минимизировать участие человека, повысить точность и стабильность процесса. В комплекс входят:

- Автоматизированные склады заготовок и комплектующих

- Роботы для загрузки-разгрузки оборудования

- Управляемые ЧПУ установки очистки и пайки

- Системы технического зрения для контроля

- Автоматическая линия упаковки

Моделирование технологических процессов

Современные системы автоматизированного проектирования позволяют создавать 3D модели изделий и технологических процессов их изготовления. Это дает возможность заранее промоделировать процесс пайки, оптимизировать параметры, сократить время наладки оборудования.

Повышение энергоэффективности

Ведутся работы по созданию энергосберегающих технологий пайки. Например, разрабатываются индукционные и инфракрасные установки, которые обеспечивают локальный нагрев зоны пайки и не тратят энергию на прогрев всей заготовки.

Ультразвуковая пайка

Перспективным методом является ультразвуковая пайка. Высокочастотные колебания создают эффект кавитации, который интенсифицирует процессы смачивания и кристаллизации. Это повышает прочность соединения и позволяет проводить пайку при более низких температурах.

Развитие нанотехнологий

Ведутся исследования по применению наноматериалов для регулирования свойств припоев, а также нанесению защитных нанопокрытий на паяные швы. Нанотехнологии позволят значительно повысить характеристики паяных соединений при эксплуатации в сложных условиях.