Ротационная вытяжка металла - перспективный способ получения деталей сложной формы. Давайте разберемся, что это такое и где применяется.

Определение ротационной вытяжки

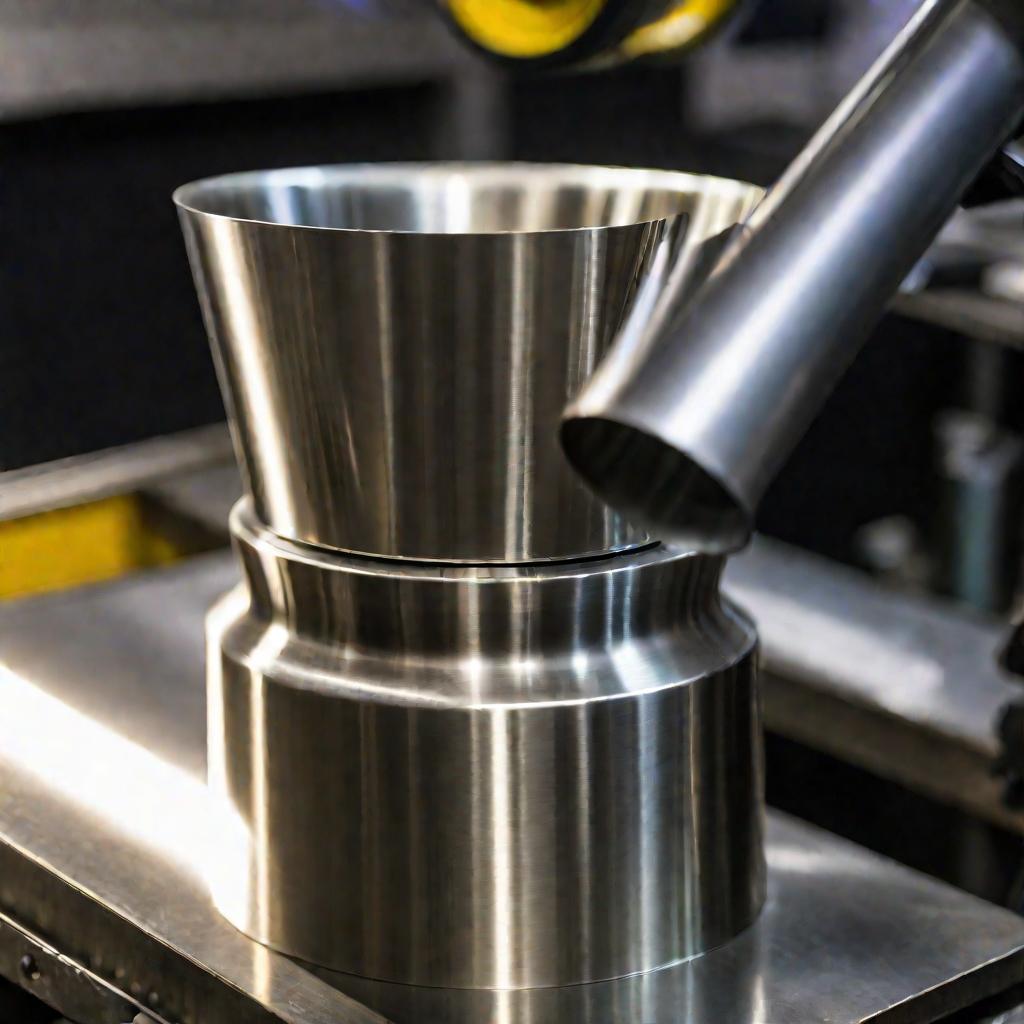

Ротационная вытяжка - это технология обработки металлических заготовок давлением с целью придания им заданной формы. Суть процесса заключается в раскатке заготовки при помощи роликов по вращающейся оправке вдоль образующей детали.

Впервые термин "ротационная вытяжка" появился в 1930-х годах, когда вместо резцов на токарных станках стали использовать обжимные ролики. Изначально этот процесс называли "токарно-давильной обработкой".

Ротационная вытяжка отличается от других способов обработки металлов давлением, таких как штамповка, вальцовка и другие отсутствием пластической деформации фланца исходной заготовки и сохранением ее начального диаметра.

Основные области применения ротационной вытяжки:

- Авиакосмическая промышленность

- Судостроение

- Машиностроение

- Пищевая промышленность

- Изготовление технологической оснастки

Физические основы ротационной вытяжки

Процесс ротационной вытяжки можно представить следующей схемой: К основным параметрам процесса ротационной вытяжки относят:

- Скорость вращения заготовки

- Скорость перемещения ролика

- Величина обжатия

- Частота проходов роликов

Данные параметры оказывают существенное влияние на качество получаемых деталей. К основным критериям качества относят:

- Точность геометрических размеров и формы

- Структура материала

- Механические свойства

- Шероховатость поверхности

Основные способы ротационной вытяжки

Существует несколько разновидностей ротационной вытяжки:

- Ступенчатое формование. При этом способе заготовка постепенно, ступенчато приобретает нужную форму. На каждом этапе ролик совершает один проход по поверхности. Форма внутренней полости детали соответствует форме оправки.

- Проектирование. Этот метод отличается высокой точностью и позволяет получить нужную форму сразу за один проход инструмента.

- Закатка металла. При закатке внешний диаметр детали уменьшается, а толщина стенок увеличивается за счет осевой деформации.

- Комбинированная вытяжка. Для получения деталей сложной конфигурации применяют комбинированную ротационная вытяжка. На разных этапах используют различные приемы: вытяжку, закатку, профилирование.

Станок для ротационной вытяжки

Для ротационной вытяжки применяют специальные давильно-раскатные станки. Они могут иметь как горизонтальное, так и вертикальное исполнение шпинделя.

Основными узлами таких станков являются:

- Шпиндель с приводом вращения заготовки

- Устройство перемещения роликов

- Система смазки и охлаждения

- Устройство управления

| Тип станка | Достоинства | Недостатки |

| С горизонтальным шпинделем | Простота конструкции | Ограничения по размерам детали |

| С вертикальным шпинделем | Возможность обработки крупногабаритных деталей | Большая металлоемкость, сложность системы ЧПУ |

Правильный выбор оборудования зависит от требований конкретного производства.

Технология ротационной вытяжки на практике

ротационная вытяжка металла на токарном станке>Для получения качественных деталей технология ротационной вытяжки должна выполняться в определенной последовательности:

- Анализ чертежа и выбор способа вытяжки

- Подготовка заготовки

- Установка заготовки и инструмента на станке

- Отладка режимов обработки

- Непосредственно вытяжка

- Контроль качества деталей

Особое внимание следует уделить подбору режимов ротационной вытяжки - скоростей, усилий, величин обжатия. От этого в значительной степени зависят характеристики будущих деталей.

Инструменты и оснастка для ротационной вытяжки

Важнейшим элементом процесса ротационной вытяжки является инструмент в виде роликов. Ролики бывают плоские, клиновидные, профильные.

Основные требования к материалу роликов:

- Высокая твердость и износостойкость

- Стойкость к воздействию высоких температур и давлений

- Низкий коэффициент трения

Для этих целей чаще всего используют инструментальные и конструкционные стали, реже - сплавы на основе кобальта и титана.

Виды оправок

Оправка определяет внутреннюю форму вытягиваемой детали. Конструкции оправок могут быть:

- Цельные

- Составные

- Разборные

Выбор типа оправки зависит от сложности внутренней полости детали и требований к процессу ее извлечения после вытяжки.

Смазочно-охлаждающие жидкости

Применение СОЖ способствует снижению коэффициента трения между инструментом и заготовкой, отводу тепла от зоны деформации.

Основные требования к СОЖ:

- Высокие смазывающие свойства

- Стабильность свойств в условиях высоких температур и давлений

- Низкая вязкость

- Доступность и низкая стоимость

Чаще всего в качестве СОЖ используют масляные эмульсии, реже - масло в чистом виде.

Требования к материалам заготовок

Не все металлы и сплавы пригодны для ротационной вытяжки. К основным требованиям относят:

- Достаточная пластичность

- Стойкость к разрывам при растяжении

- Технологичность

Чаще всего применяют малоуглеродистые и низколегированные стали, алюминиевые и медные сплавы. Из тугоплавких металлов используют титан и его сплавы.

Рекомендации по выбору материалов

- Для химически агрессивных сред - нержавеющие стали

- Для деталей авиакосмической техники - титановые и алюминиевые сплавы

- Для изделий пищевой промышленности - коррозионностойкие немагнитные стали и сплавы меди

Подготовка заготовок

Перед вытяжкой заготовки проходят следующие этапы подготовки:

- Термообработка для снятия внутренних напряжений

- Обезжиривание и травление поверхностей

- Нанесение смазочных материалов

Подготовленные заготовки должны иметь высокое качество поверхности без дефектов.

Особенности ротационной вытяжки титана

Титан и его сплавы благодаря уникальному сочетанию физико-механических свойств активно применяются в авиакосмической технике, медицине, химической промышленности.

Однако вытяжка изделий из титана имеет ряд особенностей:

- Высокая реакционная способность с кислородом и азотом при высоких температурах

- Низкая теплопроводность

- Высокое сопротивление пластической деформации

Обеспечение защитной атмосферы

Чтобы предотвратить окисление, процесс вытяжки титана проводят в защитной инертной атмосфере (аргон, гелий) или в вакууме.

Для снижения сил трения титан подвергают:

- Химическому травлению

- Нанесению смазочных покрытий

- Нагреву до температуры 400-500°С непосредственно перед вытяжкой

Процесс ведут на пониженных скоростях с большим количеством проходов для исключения разрывов и трещин.