Высокоуглеродистые стали широко используются в промышленности благодаря уникальному сочетанию прочности, твердости и износостойкости.

1. Понятие и классификация высокоуглеродистых сталей

Высокоуглеродистые стали - это стали, содержащие от 0,6 до 2% углерода. По сравнению с низкоуглеродистыми сталями (менее 0,6% C) они обладают более высокими прочностными характеристиками, но меньшей пластичностью.

По содержанию углерода высокоуглеродистые стали подразделяют на:

- Обычные - 0,6-1,7% C

- Повышенной прочности - 1,8-2,14% C

Кроме углерода, в высокоуглеродистых сталях могут содержаться легирующие элементы - марганец, кремний, хром, никель и др. Они улучшают технологические и эксплуатационные свойства.

Основные марки высокоуглеродистых сталей согласно ГОСТ:

- 60, 70, 80, 85 - конструкционные стали повышенной прочности

- У7, У10, У12, У13 - инструментальные стали

- 50, 55 - подшипниковые стали

2. Химический состав и структура

Углерод оказывает значительное влияние на структуру и свойства стали. С увеличением его содержания повышаются твердость, прочность, предел текучести, электросопротивление, а пластичность и вязкость снижаются.

Легирующие элементы также существенно влияют на свойства. Например, марганец увеличивает прокаливаемость и прочность стали, а кремний повышает ее твердость и износостойкость.

Структура высокоуглеродистой стали состоит из феррита и цементита, причем с ростом содержания C доля цементита увеличивается. Цементит отвечает за твердость и хрупкость стали.

3. Физико-механические свойства

Высокоуглеродистые стали характеризуются высокими показателями прочности. Например, временное сопротивление разрыву для стали 70 составляет 800 МПа. Однако с увеличением содержания углерода свыше 1% прочность начинает снижаться.

Твердость высокоуглеродистых сталей по Бринеллю достигает 200-230 НВ. Это обеспечивает их высокую стойкость к истиранию и высокую износостойкость при трении.

К недостаткам этих сталей относится низкая ударная вязкость (15-30 Дж/см2) и повышенная хладноломкость при отрицательных температурах, особенно после термической обработки.

Теплопроводность высокоуглеродистых сталей невысока - 30-36 Вт/(м·°С). А электросопротивление, наоборот, довольно большое - 0,4-0,5 мкОм·м.

4. Технологии производства заготовок

Существует несколько методов выплавки высокоуглеродистых сталей: в конвертерах, мартеновских печах и электропечах. Последние обеспечивают наиболее точный контроль химического состава.

Для формирования слитков применяют как стационарную разливку в изложницы, так и непрерывную разливку при получении проката. При непрерывной разливке скорость охлаждения выше, поэтому структура металла более однородная.

Из слитков методом прокатки, волочения или ковки получают различные полуфабрикаты - листы, прутки, проволоку. Волочение позволяет повысить прочностные характеристики за счет упрочнения кристаллической решетки.

Также для получения заготовок применяют литье по выплавляемым моделям и металлургический синтез. Последний использует реакцию восстановления оксидов для прямого получения порошков и гранул.

5. Термическая и химико-термическая обработка

Высокоуглеродистые стали марок 55 60 65 подвергают различным видам термообработки с целью формирования определенной структуры и требуемого комплекса свойств.

Наиболее распространены закалка (нагрев до аустенитной области и быстрое охлаждение) и последующий низкий отпуск. Это позволяет достичь твердости 60-65 HRC при сохранении вязкой сердцевины.

Для создания износостойких поверхностных слоев используют лазерную и индукционную закалку, ограничив термическое воздействие только поверхностным слоем.

Химико-термическая обработка (цементация, азотирование) также формирует износостойкие поверхностные слои, насыщенные углеродом или азотом.

6. Механическая обработка резанием

Из-за высокой твердости обработка высокоуглеродистых сталей резанием затруднена. Обрабатываемость повышается при содержании углерода 0,6-0,8%, далее она резко ухудшается.

7. Сварка и пайка

Сварка высокоуглеродистых сталей затруднена из-за склонности к образованию закаленных зон и трещин в шве. Поэтому применяют предварительный подогрев до 200-300°С и сварочные материалы с пониженным тепловложением.

Для дуговой сварки используют электроды типа Ц, ЦТ, ОЗС-12. Сварку ведут на постоянном или переменном токе обратной полярности. Скорость сварки должна быть высокой, чтобы ограничить термическое влияние.

Для аргонодуговой сварки применяют неплавящийся вольфрамовый электрод и присадочную проволоку Св-08Г2С. Этот вид сварки обеспечивает высокое качество шва.

8. Пайка

Пайка деталей из высокоуглеродистых сталей возможна мягкими и твердыми припоями. Мягкие припои (оловянно-свинцовые) используют для неответственных изделий, твердые (на серебряной основе) - в ответственных соединениях.

Перед пайкой поверхность очищают от оксидов и флюсуют. Оптимальный зазор в стыке 0,05-0,2 мм. Припой должен полностью заполнять зазор.

9. Термообработка

Для придания необходимых свойств детали из высокоуглеродистых сталей подвергают термической обработке. Наиболее распространены закалка и низкий отпуск, позволяющие получить требуемую твердость и вязкость.

Поверхностную закалку (лазерную, индукционную) используют, когда нужно упрочнить только рабочие поверхности детали.

При химико-термической обработке (цементации, азотировании) на поверхности формируется износостойкий диффузионный слой, обогащенный легирующим элементом.

10. Применение в промышленности

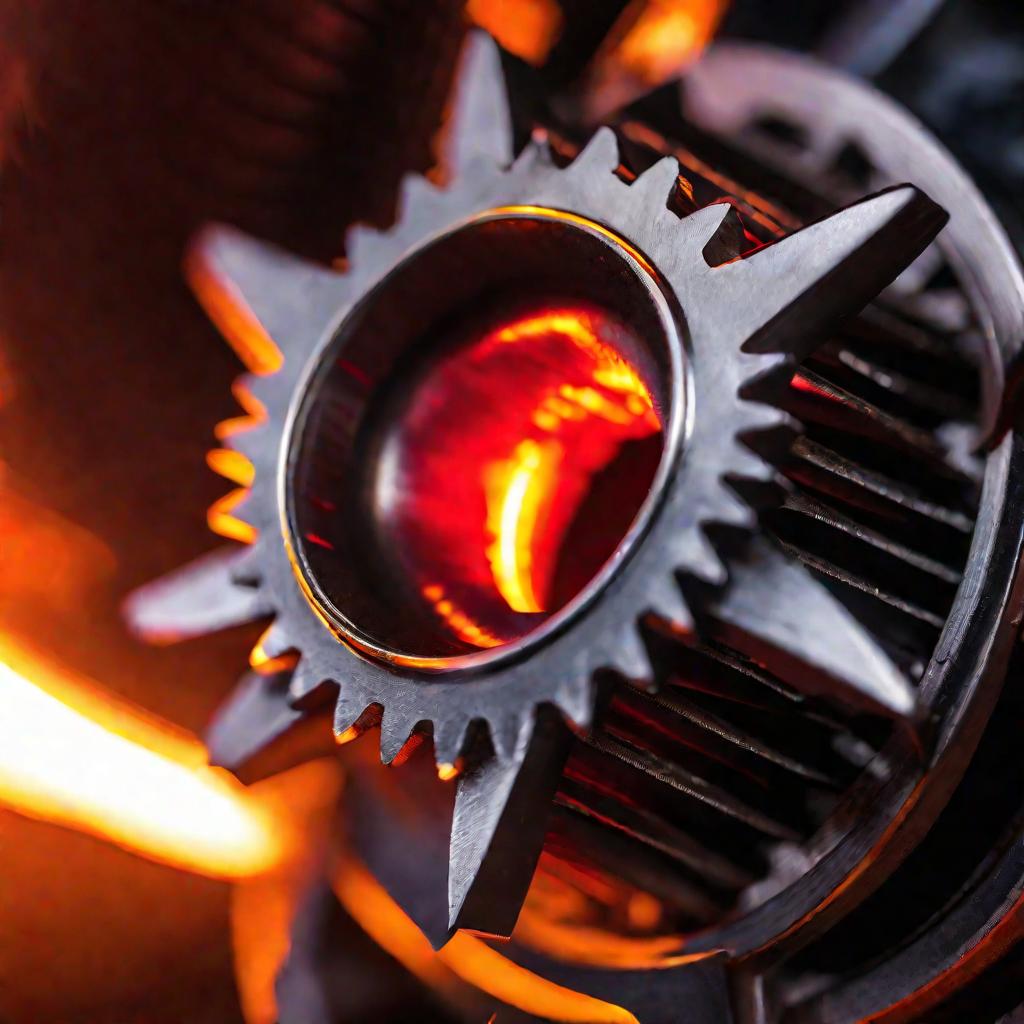

Благодаря высокой прочности и износостойкости высокоуглеродистые стали широко используются для производства режущего, штампового инструмента, деталей, работающих на трение и в ударных нагрузках.

Их применяют в машиностроении, при производстве подшипников, пружин, для изготовления инструментов обработки металлов давлением.