Синтетические волокна начали производиться промышленным способом в 1938 году. На данный момент их существует уже несколько десятков видов. Для всех них общим является то, что исходным веществом служат низкомолекулярные соединения, превращающиеся в полимеры посредством химического синтеза. Растворением или плавлением полученных полимеров осуществляется приготовление формовочного или прядильного раствора. Их формуют из раствора или расплава, а их уже потом подвергают отделке.

Разновидности

В зависимости от особенностей, которыми характеризуется строение макромолекул, синтетические волокна принято подразделять на гетероцепные и карбоцепные. К первым относят те, что получены из полимеров, в чьих макромолекулах, помимо углерода, присутствуют и иные элементы – азот, сера, кислород и другие. Сюда относят полиэфирные, полиуретановые, полиамидные и полимочевинные. Карбоцепные синтетические волокна характеризуются тем, что основная цепь у них выстроена из атомов углерода. К этой группе относят поливинилхлоридные, полиакрилнитрильные, полиолефиновые, поливинилспиртовые и фторосодержащие.

Полимеры, служащие основой для получения гетероцепных волокон, получаются посредством поликонденсации, а продукт формуется из расплавов. Карбоцепные получаются посредством цепной полимеризации, а формирование происходит обычно из растворов, в редких случаях из расплавов. Можно рассмотреть какое-то одно синтетическое полиамидное волокно, которое получило название сиблон.

Создание и применение

Такое слово, как сиблон, для многих оказывается совершенно незнакомым, однако раньше на ярлычках одежды можно было видеть аббревиатуру ВВМ, под которой скрывалось вискозное высокомодульное волокно. Тогда производителям казалось, что такое название будет выглядеть симпатичнее, чем сиблон, которое могло ассоциироваться с нейлоном и капроном. Производство синтетических волокон этого типа осуществляется из елки, как бы сказочно это не выглядело.

Особенности

Появился сиблон в начале 70-х годов прошлого века. Он представляет собой усовершенствованную вискозу. На первом этапе осуществляется получение из древесины целлюлозы, ее выделяют в чистом виде. Самое большое ее количество содержится в хлопке – около 98%, но из волокон хлопчатника и без этого получаются отличные нити. Поэтому для выработки целлюлозы чаще используется древесина, в частности хвойная, где ее содержится 40-50%, а остальное – это ненужные компоненты. От них требуется избавляться в процессе производства синтетических волокон.

Процесс создания

Синтетически волокна производятся поэтапно. На первом этапе осуществляется процесс варки, во время которой из древесной стружки все лишние вещества перемещаются в раствор, а также производится разбивка длинных полимерных цепочек на отдельные фрагменты. Естественно, тут не обходится только горячей водой, производятся добавки различных реагентов: натронов и прочих. Только варка с добавлением сульфатов позволяет получить целлюлозу, которая пригодна для производства сиблона, так как в ней остается меньше примесей.

Когда целлюлоза уже выварена, ее отправляют на отбеливание, сушку и прессовку, а потом перемещают туда, где в ней есть необходимость – это производство бумаги, целлофана, картона и волокон, то есть основное производство. Что же с ней дальше происходит?

Последующая обработка

Если требуется получить синтетические и натуральные волокна, то сначала нужно приготовить прядильный раствор. Целлюлоза представляет собой твердое вещество, которое непросто растворить. Поэтому обычно ее превращают в растворимый в воде эфир дитиоугольной кислоты. Процесс превращения в это вещество является довольно длительным. Сначала производится обработка целлюлозы горячей щелочью с последующим отжимом, в раствор при этом переходят ненужные элементы. После отжима масса измельчается, а потом помещается в специальные камеры, где начинается предсозревание – происходит укорочение молекул целлюлозы почти вдвое за счет окислительной деструкции. Далее происходит реакция щелочной целлюлозы с сероуглеродом, что позволяет получить ксантогенат. Это масса оранжевого цвета, похожая на тесто, эфир дитиоугольной кислоты и исходного вещества. Этот раствор за его вязкость получил название "вискоза".

Далее происходит фильтрование для удаления последних примесей. Выпускается растворенный воздух посредством «вскипания» эфира в вакууме. Все эти операции приводят к тому, что ксантогенат становится похож на молодой мед – желтый и тягучий. На этом прядильный раствор полностью готов.

Получение волокон

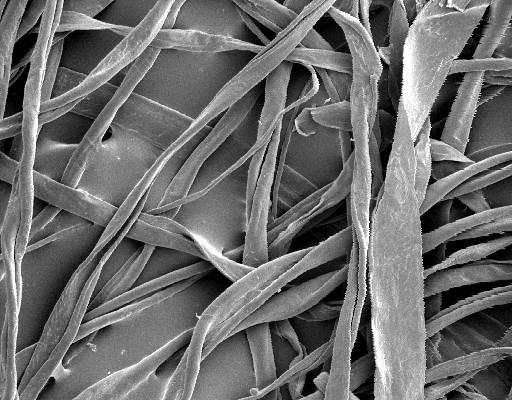

Раствор продавливается через фильеры. Искусственные синтетические волокна не просто прядутся традиционным способом. Эту операцию сложно сравнить с простой текстильной, правильнее будет сказать, что это химической процесс, позволяющий миллионам струек жидкой вискозы стать твердыми волокнами. На территории России из целлюлозы получается вискоза и сиблон. Второй тип волокна в полтора раза прочнее первого, характеризуется большей устойчивостью к щелочам, ткани из него отличаются гигроскопичностью, меньшей степенью усадки и сминания. А различия в процессах производства вискозы и сиблона появляются в тот момент, когда в осадительной ванной после фильер оказываются только что "народившиеся" синтетические волокна.

Химия в помощь

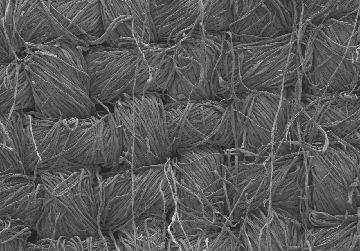

Для получения вискозы в ванну наливается серная кислота. Она предназначена для разложения эфира, благодаря чему получаются чисто целлюлозные волокна. При необходимости получения сиблона в ванну добавляют сульфат цинка, частично оказывающий препятствие гидролизу эфира, поэтому в нитях будет содержаться остаточный ксантогенат. И что же это дает? Далее волокна подвергаются растягиванию и формовке. Когда в полимерных волокнах имеются остатки ксантогената, получается вытянуть полимерные целлюлозные цепочки вдоль оси волокна, а не расположить их хаотично, что характерно для обычной вискозы. После вытяжки жгут из волокон разрезают на шпательки длиной 2-10 миллиметров. После еще нескольких процедур осуществляется прессовка волокон в кипы. Тонны древесины достаточно для получения 500 килограмм целлюлозы, из которой будет выпущено 400 килограмм волокна сиблона. Прядение целлюлозы осуществляется примерно двое суток.

Что дальше делают с сиблоном?

В восьмидесятых годах эти синтетические волокна использовались в качестве добавок к хлопку, чтобы нити прялись лучше и не рвались. Из сиблона делали подложки под искусственную кожу, а также использовали его при производстве изделий из асбеста. Тогда технологи не были заинтересованы в создании чего-то нового, требовалось как можно больше волокна для реализации задуманного.

А на Западе в те времена высокомодульные вискозные волокна использовались для производства тканей, которые отличались дешевизной и прочностью в сравнении с хлопчатобумажными, но при этом хорошо впитывали влагу и дышали. Сейчас у России не осталось собственных хлопковых регионов, поэтому на сиблон возлагаются большие надежды. Только спрос на него пока не особо велик, так как ткани и одежду отечественного производства сейчас почти никто не покупает.

Полимерные волокна

Их принято подразделять на природные, синтетические и искусственные. Природные представляют собой те волокна, образование которых осуществляется в натуральных условиях. Их принято классифицировать по происхождению, которое определяет их химический состав, на животные и растительные. Первые состоят из белка, а именно каротина. Это шелк и шерсть. Вторые состоят из целлюлозы, лигнина и гемицеллюлозы.

Искусственные синтетические волокна получаются посредством химической переработки полимеров, существующих в природе. К ним принято относить ацетатные, вискозные, альгинатные и белковые волокна. В качестве сырья для их получения служат сульфатная или сульфитная древесная целлюлоза. Выпуск искусственных волокон производится в виде текстильных и кордных нитей, а также в виде штапельного волокна, которое перерабатывается вместе с иными волокнами в процессе производства разных тканей.

Синтетическое полиамидное волокно получается из полимеров, выведенных искусственно. В качестве исходного сырья в таком процессу используются полимерные волокна, сформированные из гибких макромолекул слаборазветвленной или линейной структуры, обладающие значительной массой – более 15 000 атомных единиц массы, а также очень узким молекулярно-массовым распределением. В зависимости от типа синтетические волокна способны обладать высокой степенью прочности, значительной величиной по отношению к удлинению, эластичностью, устойчивостью к множественным нагрузкам, малыми остаточными деформации и быстрым восстановлением после снятия нагрузки. Именно поэтому помимо использования в текстиле им нашли применение в качестве армирующих элементов во время изготовления композитов, и все это позволили сделать особые свойства синтетических волокон.

Заключение

В последние несколько лет можно наблюдать очень устойчивый рост количества достижений в сфере разработки новых полимерных волокон, в частности, пара-арамидных, полиэтиленовых, термостойких, комбинированных, структура которых – ядро-оболочка, гетероциклических полимеров, в которые включены различные частицы, к примеру, серебро или иные металлы. Теперь материал нейлон – это уже не верх инженерной мысли, так как сейчас существует огромное количество новых волокон.