Что такое подвижный токарный люнет? Этот вопрос может застать врасплох лишь людей, далеких от мира станков. Любой токарь (даже начинающий) знает, для чего предназначено данное устройство. Следует отметить, что подобные приспособления применяются не только в токарном деле, но и при обработке деталей на фрезерных, шлифовальных и других станках. В статье дается характеристика подвижным люнетам для токарных станков, описываются особенности и область их применения.

Строение и конструктивные особенности люнетов

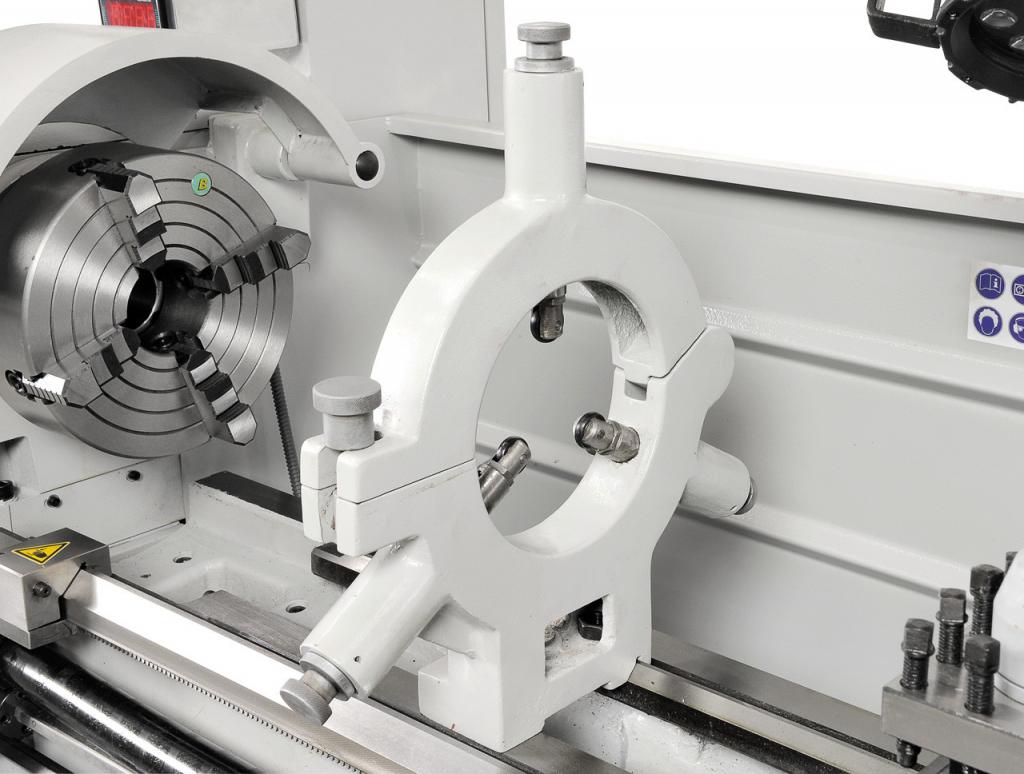

Существуют неподвижные и подвижные люнеты для токарных станков. Неподвижные люнеты жестко закрепляются к направляющим станины токарного станка и не перемещаются во время работы. Как понятно из названия, подвижные люнеты могут перемещаться вдоль оси вращения вместе с движением резцедержателя и каретки.

Кроме того, в качестве опор в люнетах могут использоваться ролики качения, а могут и неподвижные кулачки. Как ролики, так и неподвижные кулачки, имеют свои преимущества и недостатки. Так, ролики не повредят материал заготовки и не изнашиваются. Однако они (особенно после длительной эксплуатации) могут работать с биением, что не может не повлиять на параметры обработки. Поэтому для прецизионной обработки заготовок небольшого диаметра рекомендуется использовать подвижные люнеты с кулачками, а не с роликами.

Нельзя не упомянуть и о так называемых башмаках. Так называется люнет особой конструкции. Область его применения – обработка длинномерных заготовок на круглошлифовальных станках.

Наиболее распространены люнеты с ручным перемещением и фиксацией кулачков. Именно такая оснастка поставляется в комплекте ко всем универсальным станкам (16К20, 1К62, 1М63). Подвижные люнеты токарных станков с числовым программным управлением отечественного (16Б16Ф1, 16К20Ф1) и зарубежного («Мазак», «Окума», «Хаас» и так далее) оснащаются самоцентрирующимися люнетами с гидравлическим приводом. При работе с таким оборудованием, оператору станка достаточно нажать на педаль, а все остальное сделает автоматика.

Какие преимущества дает использование люнета в обработке длинномерных заготовок?

Без люнета можно обойтись. Однако в случае обработки длинных тел вращения с незначительной площадью в сечении при его отсутствии деталь может просто-напросто выгнуться и поломать резец. Также возможно повреждение оборудования и травмирование рабочего персонала цеха.

Кроме того, применение люнета позволяет на порядок повысить точность обработки, увеличить скорость резания (повышается производительность труда), увеличить стойкость инструмента.

Установка и настройка люнетов

Выставлять приспособление можно несколькими способами: используя заготовку и стойку с микрометром.

Устанавливать подвижный люнет по заготовке можно лишь в том случае, когда заготовка, закрепленная в центрах, не имеет значительных геометрических отклонений. Иными словами – после предварительного точения. Во всех остальных случаях приспособление выставляется с использованием высокоточных измерительных приборов.

В условиях реального производства часто возникает ситуация, когда оборудование необходимо наладить еще до подачи заготовки. В таких случаях подвижный люнет устанавливают по прутку, диаметр которого равен диаметру будущей детали. Такой пруток зажимается в патроне со стороны одного торца, а со стороны другого необходимо пропылить диаметр (то есть снять токарным резцом незначительный припуск). По полученной чистой поверхности и выставляются ролики люнета.

Некоторые особенности эксплуатации люнетов

Один торец заготовки зажимается в трехкулачковый самоцентрирующий токарный патрон (может быть цанга, поводковый патрон или другое приспособление), а другой – подпирается центром задней бабки. Заготовка контактирует с тремя кулачками или роликами. При этом, если заготовка не точная (литье или поковка), то место контакта роликов и кулачков с деталью нужно прочить.

Материалом для изготовления кулачков подвижного люнета служит, как правило, чугун. Этот сплав имеет хорошие антифрикционные свойства, однако опасность повредить заготовки из мягкой отожженной стали все же существует. Поэтому рекомендуется устанавливать на кулачки насадки из бронзы или из баббитов. Это уберет чистовую поверхность ответственного изделия от царапин и от истирания. Если нет возможности изготовить такие насадки, то предпочтение следует отдать роликам качения. Это предотвратит повреждение поверхности детали. Впрочем, если впоследствии рассматриваемая поверхность изделия будет обрабатываться на станке, то можно и не опасаться повреждений.

Подвижный люнет 16К20

Люнет данного типа имеет некоторые конструктивные особенности. Так, он крепится непосредственно к суппорту станка. Для этого предусмотрены специальные резьбовые соединения.

Корпус, как правило, отливается из серого чугуна. В остальном же все стандартно – три кулачка или ролика, которые контактируют с заготовкой, пазы по форме направляющих на станине.

Станкостроительные заводы выпускают множество модификаций подобных люнетов. Они отличаются незначительно. Основные показатели неизменны: минимальный диаметр обработки составляет 110 или 150 миллиметров.

Подвижный люнет 1К62

В комплекте к универсальному токарно-винторезному станку 1К62 идет два люнета (неподвижный и подвижный).

У неподвижного люнета есть крышка. Она крепится к основанию при помощи винтового соединения. На днище имеются пазы. По форме они идентичны направляющим станины станка, благодаря чему удается хорошо зафиксировать люнет и исключить перемещения по любым осям. Позволяет вести обработку прутков и других тел вращения диаметром от 20 до 130 миллиметров.

Подвижный люнет позволяет обрабатывать изделия диаметром 20 – 80 миллиметров. Таким образом, люнет значительно расширяет технологические возможности станочного оборудования (ведь без него минимальный диаметр обработки составляет 40 миллиметров). Это очень важно. Существуют определенные ограничения по частоте вращения шпинделя (а значит, и заготовки). Так, максимальная скорость вращения – 2000 оборотов в минуту, а минимальная – 12,5 оборота в минуту.

Станки данного типа уже давно не производятся и считаются морально устаревшими. А вот люнеты до сих пор изготавливаются многими инструментальными и станкостроительными заводами. Это говорит о многом.

Заключение

При обработке металлов и сталей резанием возникают вибрации, которые отрицательно сказываются как на качестве обрабатываемой поверхности, так и на работоспособности оборудования и инструмента. Особенно остро эта проблема стоит при обработке длинных заготовок (соотношение длины к диаметру 10:1 и более). Решить проблему вибраций и опасности травмирования рабочего позволяет специальное устройство – токарный подвижный люнет.