Испытание на растяжение – важнейшая характеристика материала. Насколько он прочен при растягивающей нагрузке, узнаете в этой публикации.

Общие сведения о прочности на разрыв

Прочность на разрыв - это способность материала сопротивляться разрушению под действием растягивающих усилий. Она характеризует предельное напряжение, выдерживаемое образцом данного материала при растяжении до разрыва.

В процессе испытания образец растягивают со скоростью деформации, заданной стандартом, до разрыва. Фиксируют усилие, при котором происходит разрушение, и вычисляют предел прочности.

Единицы измерения прочности на разрыв:

- МПа (Н/мм2) - в системе СИ

- кГс/см2 - в технической системе

- кН/м - для текстильных материалов

На прочность материала при растяжении влияют:

- Структура материала

- Ориентация волокон

- Скорость деформации

- Температура испытания

Прочность на разрыв различных материалов

Металлы и сплавы обладают высокой прочностью на разрыв благодаря прочной межатомной связи. Наиболее прочные стали и чугуны имеют предел прочности при растяжении до 2000 МПа. Пример - прочность троса на разрыв может достигать 3000 МПа.

Легкие алюминиевые и титановые сплавы уступают сталям по прочности, зато обладают меньшей плотностью. Их преимущество в авиакосмической и других отраслях, где важно соотношение прочности к весу детали.

| Материал | Предел прочности при растяжении, МПа |

| Ст3 | 300 |

| 09Г2С | 588 |

| ВТ6 | 1050 |

Полимерные материалы - пластмассы, резины, волокна - обладают более низкой прочностью по сравнению с металлами. Однако они эластичны, легки и технологичны. Например, прочность полипропиленового волокна используемого в канатах и сетях может достигать 500-800 МПа.

Композиционные материалы объединяют полезные свойства разных компонентов. Например, волокна в полимерной матрице или армированном бетоне. Их прочность на разрыв определяется свойствами как матрицы, так и армирующих волокон или частиц.

При испытаниях на растяжение различных материалов есть ряд особенностей, которые необходимо учитывать.

Металлы и сплавы

Металлы обладают анизотропией - их свойства зависят от направления приложения нагрузки. Например, прокатанная стальная полоса имеет разную прочность вдоль и поперек направления прокатки.

Скорость деформации также влияет на прочность металлов. При высоких скоростях нагружения прочность обычно возрастает.

Полимерные материалы

У полимеров сильно проявляется температурная зависимость прочностных характеристик. С повышением температуры прочность падает.

Также для полимеров характерны длительные деформации под нагрузкой - ползучесть и релаксация напряжений. Это необходимо учитывать при проведении испытаний.

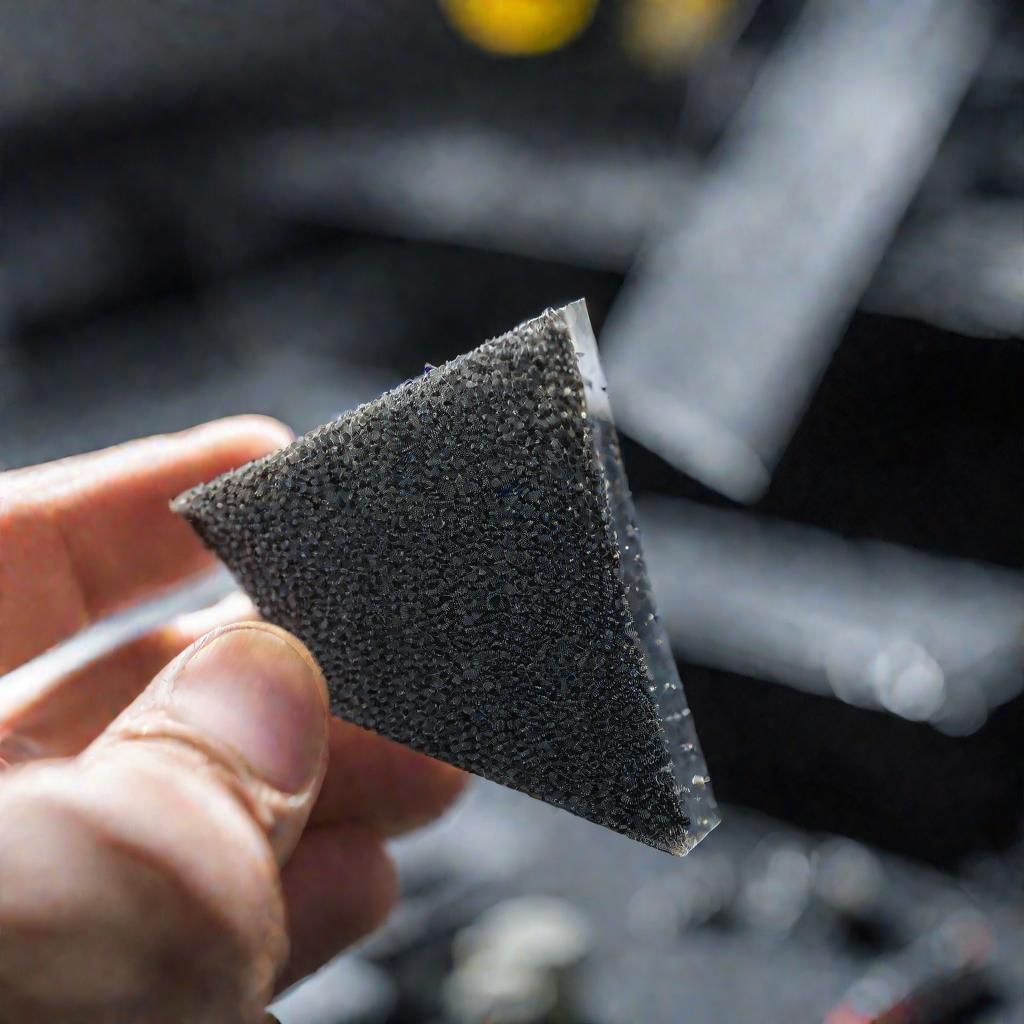

Композиционные материалы

Пеньковая веревка - пример нитевидного композита, состоящего из пеньковых волокон в связующем.

При растяжении композитов возможны два варианта разрушения:

- по матрице

- по армирующим волокнам или частицам

Это зависит от прочностных характеристик компонентов и адгезии на границе раздела фаз.

Текстиль

Веревка текстильная может состоять из разных волокон: хлопка, льна, шелка, синтетики. Соответственно, прочность зависит от вида волокон и плотности намотки пряжи или оплетки.

Бумага и картон

У бумаги и картона прочность сильно зависит от ориентации волокон. Испытания проводят как вдоль, так и поперек волокон для получения анизотропных характеристик.

Оборудование и стандарты для испытания на растяжение

Для корректного определения прочностных характеристик материалов применяют специальное испытательное оборудование.

Испытательные машины

Основным элементом установки для испытаний на растяжение является испытательная машина. Она создает растягивающее усилие на образце с заданной скоростью.

Различают одноосные и многоосные испытательные машины. Первые работают только на растяжение/сжатие. Вторые позволяют создавать различные комбинации напряженного состояния.

Устройства крепления образцов

Для передачи усилия на образец используют специальные захваты:

- Клиновые

- Винтовые

- Пневматические

Выбор зависит от материала и типа образца.

Измерительные системы

В процессе испытаний измеряют:

- Усилие растяжения

- Удлинение образца

- Диаграмму растяжения

Применяют различные датчики: тензометрические, индуктивные, оптические.

Стандарты испытаний на растяжение

Проведение и оценка результатов испытаний регламентируют стандарты:

- ГОСТ 1497-84

- ASTM D638

- ISO 527

Они устанавливают требования к параметрам испытаний и образцам.

Практическое применение испытаний на растяжение

Испытания на растяжение широко используются в промышленности и научных исследованиях.

Определение предела прочности и других характеристик при растяжении необходимо для выбора материалов в конструировании.

Контроль качества продукции

Испытания позволяют контролировать стабильность свойств изделий, полуфабрикатов в процессе производства.

Образцы из разрушенных деталей или конструкций испытывают на растяжение для установления причин и характера разрушения.

Сертификационные испытания

Согласно техническим условиям и стандартам, материалы и изделия испытывают на растяжение в процессе обязательной сертификации.

На специальных установках моделируют и изучают поведение материалов в экстремальных условиях нагружения.

Рекомендации по испытаниям на растяжение

Для получения достоверных и сопоставимых результатов при испытаниях на растяжение необходимо придерживаться определенных рекомендаций.

Выбор оборудования

Испытательная машина должна обеспечивать заданные стандартом скорости растяжения и измерять усилие с требуемой точностью.

Подготовка образцов

Форма и размеры образцов стандартизованы. Необходимо обеспечить чистовую механическую обработку поверхности и крепление без перекосов.

Скорость растяжения выбирают в соответствии с материалом образца согласно стандарту. Результаты фиксируют по показаниям датчиков.

Строят диаграмму растяжения, определяют предел прочности и другие характеристики. Проводят анализ разрушения образца., условия, параметры испытания и полученные результаты.