В данной статье будет представлен достаточно подробный рассказ о том, что собой представляет рекристаллизационный отжиг. Помимо этого, для ознакомления будут рассмотрены и другие виды работы со сталью, которые улучшают её структуру и обрабатываемость металла, уменьшают твёрдость и снимают внутренние напряжения. От структуры сплава зависят все основные его свойства, а способом, изменяющим структуру, является термическая обработка. Рекристаллизационный отжиг и многие другие виды термической обработки разработаны Д. К. Черновым, далее эту тему развивали Г. В. Курдюмов, А. А. Бочвар, А. П. Гуляев.

Термическая обработка

Это совокупность различных операций нагрева с помощью специального оборудования и по особой технологии, с выдержкой и охлаждением, которые выполняются сугубо в определённой последовательности и при точных режимах, чтобы изменить внутреннее строение сплава и получить нужные свойства. Термическая обработка разделяется на несколько видов. Отжиг первого рода, который применяется для абсолютно любых металлов и сплавов, фазовых превращений в твёрдом состоянии не приносит. Рекристаллизационный отжиг применяют для достижения следующих характеристик.

При нагреве отжига первого рода повышается подвижность атомов, полностью или частично устраняется химическая неоднородность, уменьшается внутреннее напряжение. Всё зависит от температуры нагрева и времени выдержки. Медленное охлаждение здесь является характерным. Разновидностями такого способа являются отжиг для снятия напряжения после литья, сварки или ковки, диффузионный и рекристаллизационный отжиг.

Отжиг второго рода

Этот отжиг предназначен тоже для металла и сплавов, которые испытывают фазовые превращения при отжиге в твёрдом состоянии - и при нагреве, и при охлаждении. Здесь цели несколько шире, чем те, которые преследует рекристаллизационный отжиг стали. При отжиге второго рода получается более равновесная структура для дальнейшей обработки материала. Зернистость исчезает, размельчается, повышаются вязкость и пластичность, значительно снижаются твёрдость и прочность. Такой металл можно уже резать. Нагрев производится до температур, гораздо выше критических, а охлаждение происходит вместе с печью - очень медленно.

Также к термической обработке относится закалка сплавов для прочности и твёрдости. Здесь, напротив, структура образуется неравновесная, повышающая эти параметры за счёт сорбита, троостита, мартенсита. Температуры используются тоже значительно выше критических, но охлаждение происходит на очень высоких скоростях. Четвёртый вид термической обработки - отпуск, который снимает внутренние напряжения, снижает твёрдость и увеличивает вязкость и пластичность закалённых сталей. При нагреве до температур ниже критических скорость охлаждения может быть любой. Превращения уменьшают неравновесность структуры. Так действует и рекристаллизационный отжиг стали.

Выбор режима

Термическая обработка может быть предварительной и окончательной. Первая применяется для подготовки свойств материала и его структуры для дальнейших технологических операций (улучшение обрабатываемости, резка, обработка давлением). Окончательной термической обработкой формируются все свойства готового изделия. Как выбирается режим рекристаллизационного отжига, зависит от процесса и целей термической обработки.

Подразумевается нагрев сплава или металла выше показателя температуры кристаллизации, причём не меньше, чем на сто или двести градусов. Далее следует выдержка при этой температуре в течение нужного времени. Охлаждение является финальной стадией этого процесса. Эта технология подразделяется на полный, неполный и текстурирующий отжиг, и выбор зависит от того, какова цель рекристаллизационного отжига.

Полный отжиг

На практике наиболее часто применяем полный отжиг, но здесь нужно обратить внимание на то, что отжиг стали и её закалка - процессы разные. В процессе рекристаллизационного отжига производятся определённые процедуры, которые предшествуют холодной обработке металла под давлением для облегчения дальнейшей с ним работы, либо отжиг является выходным видом термообработки, когда готовое изделие или полуфабрикат получают нужные характеристики. Либо это операция промежуточная, например - для эффективного удаления наклёпа.

Для однородного растворения в матрице легирующих элементов и для того, чтобы получить однородную микроструктуру с одинаковыми свойствами материала, отжиг проводится в специальном растворе. Чёрным металлам требуется рекристаллизационный отжиг с температурами от 950 до 1200º С с применением раствора солей Durferrit Glühkohle или Durferrit GS 960. Цветные металлы отжигаются при температурах от 460 до 540º С с применением соли Durferrit А. В., далее может следовать последующая обработка для увеличения прочности.

Цели

Наиболее часто рекристаллизационный отжиг сталей проводят с целью доведения структуры материала до нужных параметров, которые необходимы для дальнейшей работы. Его применяют после обработки давлением, если медленная рекристаллизация полностью не прошла, и это не позволяет снять наклёп.

Подобная технология обычно применяется для горячекатанных рулонов из сплавов, где основой является алюминий, а также после холодной прокатки листов, лент, фольги из разных сплавов и цветных металлов (здесь необходимо упомянуть и рекристаллизационный отжиг никеля), прутков и проволоки, сталей холодной штамповки и труб холодного волочения. Отдельной процедурой является отжиг при изготовлении полуфабрикатов и изделий из цветных металлов (в том числе никеля).

Температурные режимы

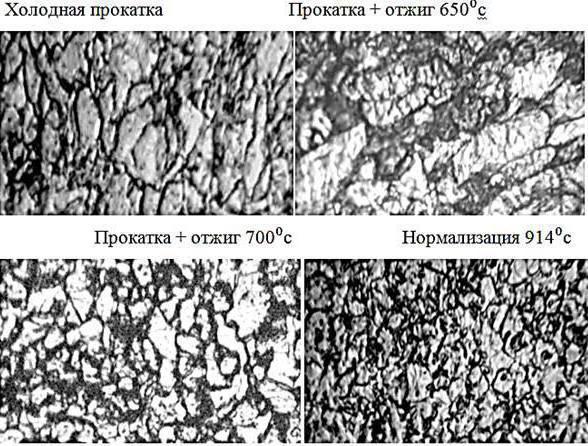

Разные материалы требуют различных режимов термообработки. Обычно весь процесс длится не более одного часа, чтобы завершился рекристаллизационный отжиг, но температурный режим для каждого сплава - свой собственный. Так от 300 до 400 °С требуют сплавы на основе магния, от 800 до 1150 °С - сплавы никеля, от 650 до 710 °С - углеродистая группа сталей, для которых обязательно проводится рекристаллизационный отжиг. Температура плавления, естественно, не достигается.

Алюминиевым сплавам так много не нужно, достаточно от 350 до 430 °С, а чистый алюминий рекристаллизуется при температурах от 300 до 500 °С. От 670 до 690 °С требует для рекристаллизации титан, от 700 до 850 °С - композиции меди с никелем, от 600 до 700 °С нужно бронзе и латуни, а чистой меди даже поменьше, она начинает рекристаллизацию от 500 °С. Такие режимы рекристаллизационного отжига требуются для отдельных металлов и сплавов.

Диффузионная обработка металлов

Этот вид отжига иначе называется гомогенизирующим, и проводится он с целью устранения последствий дендритной ликвации. Диффузионный отжиг нужен для легированной стали, где показатель пластичности и вязкости снижен из-за внутрикристаллической ликвации, что приводит к слоистым или хрупким изломам. Нужно добиться равновесной структуры, а потому диффузионная обработка литого металла необходима. Кроме того, она улучшает и механические характеристики, и повышает однородность свойств во всём объёме готовой продукции.

Вот что происходит при этом процессе: растворяются избыточные фазы, выравнивается химический состав, возникают и растут поры, увеличивается размер зерна. Данный вид термообработки требует длительной выдержки металла в условиях температур выше критических (здесь можно говорить о 1200 градусах по Цельсию).

Изотермическая термообработка

Такой отжиг рекомендуется для легированной стали, где при неизменной температуре аустенит распадается на на феррит и цементит в смеси. Такой распад может произойти при других видах отжига, если происходит постепенное охлаждение за счёт постоянного и последовательного уменьшения температуры. Таким образом достигается однородность структуры, снижается время на термическую обработку.

Схема изотермического отжига следующая: сначала нагрев до показателя, который будет превышать верхнюю критическую точку на 50-70 градусов, затем снижение температуры на 150 градусов. После этого нагретая деталь переносится в печь или ванну, где выдерживается температура не более 700 °С. Длительность процедуры будет зависеть от состава металла и геометрических размеров детали. Легированные составы могут потребовать нескольких часов, а горячекатанные листы углеродистой стали - несколько минут.

Различия

При полном отжиге обеспечивается перекристаллизация стали, избавляющая металл от разнообразных дефектов структуры. Сталь получает самые свои важные и характерные для неё свойства, смягчается для последующей резки. Нужно сначала нагреть её до температуры выше Ас3 на 30-50 градусов, прогреть, затем медленно охладить.

Чаще всего выдержка длится минимум полчаса, но не более часа на тонну стали с нагревом скоростью 100 градусов по Цельсию в час. Скорость охлаждения варьируется - зависит от состава стали и от устойчивости аустенита. Если охлаждать быстро, может сформироваться слишком твёрдая ферритно-цементитная дисперсная структура.

Остывание

Скорость остывания регулируется охлаждением печи с постепенным её отключением и открыванием дверцы. При полном отжиге главное - не перегреть сплав. Неполный отжиг выполняют при температурах ниже Ас3, но несколько выше Ас1.

Тогда сталь частично перекристаллизуется, и потому от дефектов не избавится. Так обрабатывают стали с отсутствием ферритной полосчатости, если их нужно всего лишь смягчить перед дальнейшей обработкой и резкой. Кроме полного и неполного есть ещё текстурирующий рекристализационный отжиг.

Применение

Иногда отжиг дополняет горячую обработку давлением (горячекатанные рулоны, например, из алюминиевых сплавов, отжигают перед холодной прокаткой, чтобы снять наклёп, который обязательно образуется как последствие горячей прокатки).

Гораздо шире используется отжиг этого вида в производстве изделий и полуфабрикатов из сплавов и чистых цветных металлов. Это уже самостоятельная операция по термообработке. По сравнению со сталями огромное количество цветных металлов подвергают холодной обработке давлением, после чего рекристаллизационный отжиг необходим.

В промышленности

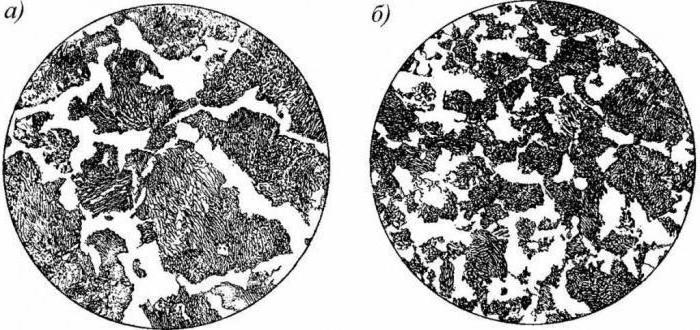

Если требуется зернистая форма цементита, выдержка сплава при отжиге до полной рекристаллизации может продолжаться долго - несколько часов. Для холодного деформирования, которое обычно следует за отжигом, наиболее благоприятна именно зернистая форма цементита, которая происходит при рекристаллизации в процессе зарождения и роста недеформированных зёрен, а для этого нужен нагрев до определённой температуры.

Рекристаллизационный отжиг в промышленности является первоначальной операцией для придания сплаву или металлу пластичности перед холодной обработкой давлением. Не менее часто он присутствует и в промежутке между операциями по холодному деформированию для снятия наклёпа, а также как выходной окончательный процесс термической обработки, чтобы изделие или полуфабрикат обрели необходимые им свойства.

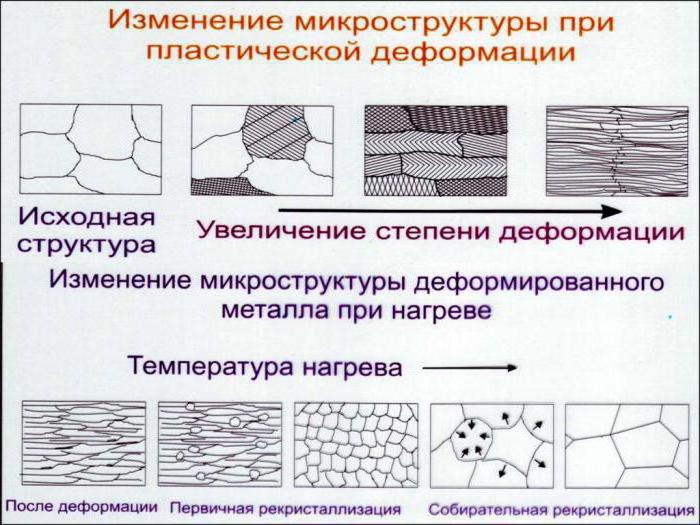

Как это происходит

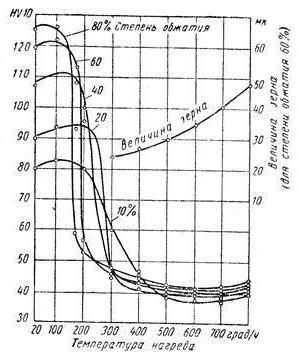

Нагреваясь, деформированный металл повышает подвижность атомов. Старые зёрна вытягиваются, становятся уязвимыми, интенсивно зарождаются и растут новые, уже равновесные и свободные от напряжения зёрна. Они сталкиваются со старыми, вытянутыми, вбирая в свой рост до полного их исчезновения. Перекристаллизация стали и сплавов и является главной целью рекристаллизационного отжига. При нагреве после достижения необходимой температуры пределы текучести и прочности материала снижаются довольно резко.

Зато увеличивается пластичность, это работает для улучшения обрабатываемости. Температуру начала рекристаллизации называют порогом рекристаллизации. При её достижении металл разупрочняется. Температура не может быть постоянной величиной. Для конкретного сплава или металла играют настолько же важные роли длительность нагрева, степень предварительной деформации, изначальная величина зерна и многое другое.